Profiili pilliroo kulumise põhjused ja meetmed selle vastupidavuse pikendamiseks

2024-05-18

Pilliroo kudumine on tekstiili kudumise protsessi üks peamisi seadmeid. Selle ülesandeks on suruda koelõnga eraldumisse ning korraldada lõimelõnga ja koelõnga teatud korrapärasuse ja tiheduse järgi, et kangas saavutaks vajaliku koetiheduse ja -laiuse. Seetõttu on selle jõudlus otseselt seotud tekstiiltoodete kvaliteediga ja mängib kanga kvaliteedis üliolulist rolli. Pilliroo mõlk on pilliroo väikseim ühik. Iga pillirootoode fikseeritakse põhiliselt mitmete korralikult paigutatud pilliroo mõlkide abil, mis fikseeritakse pillirooliimiga ja võetakse pärast liimi tahkumist kasutusele. Käesolevas töös analüüsitakse ja käsitletakse profileeritud pilliroo ratsionaalset kasutamist tootmises.

1. Kudumispillide klassifikatsioon

Kudumispillid liigitatakse nende kuju järgi üldiselt lamedaks ja profiilroostiks. Lamedat pilliroogu kasutatakse peamiselt süstik-, mürsu-, rapiir-, vee- ja õhujoaga kangastelgedes, samas kui profiilroogu kasutatakse õhujoaga kangastelgedes, kus koe sisestatakse pea- ja abidüüsi relee abil ning õhuga. -profiilsete pilliroo soontega jet kangasteljed.

2. Pilliroo kudumise põhjused

Lõime- ja koelõngad põimitakse kanga moodustumise käigus, seega esineb lõime ja koelõnga kokkutõmbumist. Enne peksmist on riide laius pilliroo omast väiksem ja lõimelõngas kipub kaldu olema ülevalt alla ning mõlema külje kalle on tõsisem. Löömisel on külglõime pinge palju suurem kui keskmisel lõimel, mistõttu on hõõrdumine pilliroo mõlkidega väga intensiivne ja selle serva hõõrdepikkus on pikem. Samas on külgmiste pilliroo mõlkide löömisjõud palju suurem kui keskmiste pilliroo mõlkide oma. Kuna lõnga pind ei ole sile, parandab lõime liimimine lõnga kulumiskindlust, samal ajal muutub pind karedamaks ja sitkemaks ning süveneb pilliroo mõlgi kulumine. Mõnede kangaste valmistamisel on servade pilliroo mõlkidest tulenev löökjõud 12-17 korda suurem kui keskmiste pilliroo mõlkide puhul.

Praegu on õhujoaga kangastelgede kiirus üle 620-740 p/min, see tähendab, et profiilroo edasi-tagasi hõõrdumine ja löök lõngadele ulatub 620-740 korrani minutis ning ööpäevas on umbes 80 000-96 000 edasi-tagasi hõõrdumist. Sellise suure sagedusega hõõrdumise korral on vältimatu, et profiili pilliroo mõlkidesse tekivad lihvimissooned. Erinevat tüüpi profiilroostiku kulumist jälgides on leitud, et kui sõiduki kiirus on sarnane ja sõiduaeg on sama, siis lähedase koetiheduse ja lõimetihedusega ning suurema koe kokkutõmbumisega kangad profiili kulumine. pilliroog kipub olema karmim.

3. Meetmed õhujoaga kangastelje pilliroo eluea pikendamiseks

Profiilroo hind on üldiselt kõrge. Kui pilliroo kulumine toimub tootmises, on vaja hooldust, mis mitte ainult ei mõjuta tootmise efektiivsust, vaid tekitab ka hoolduskulusid. Seega, kuidas pikendada pilliroo kasutusiga ja vähendada hoolduste arvu, on tekstiiliettevõtetele suur majanduslik kasu.

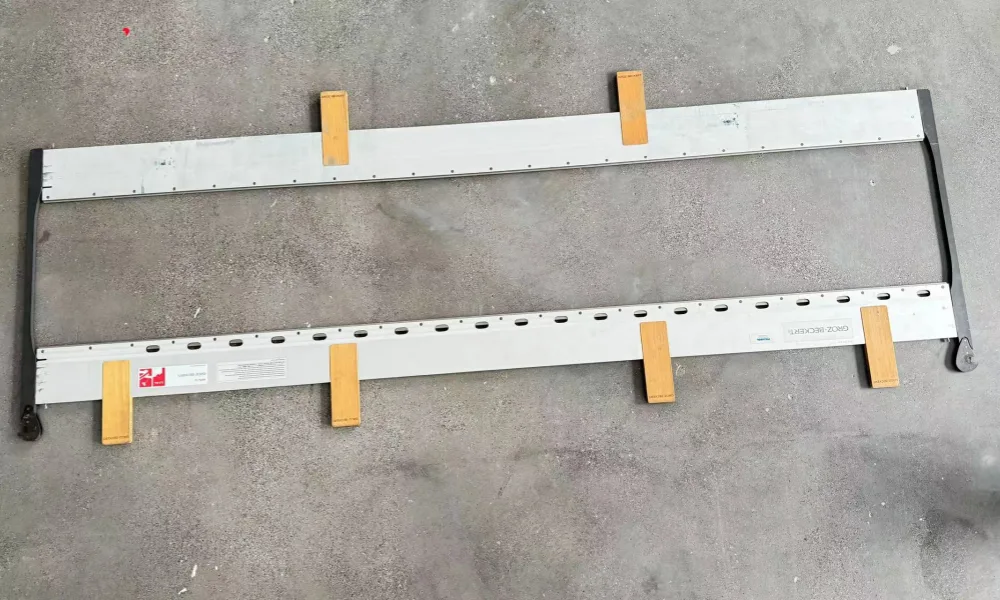

3.1 Pilliroo mõlgi saagimine

Kui pilliroog on kulunud, saab roohammaste vasakpoolse osa hammaste juurest maha saagida ja terasharjaga saetud osa juurepurskeid tasandada ning seejärel uuesti pilliroogu pressida. Järgnevas kudumisprotsessis on lõimelõngal teatud nihe kogu pilliroo suhtes, vähendades seega lõimelõnga ja pilliroo hammaste vahelist ümbritsemisnurka, mis suudab rahuldada tavapäraseid tootmisvajadusi.

3.2 Suurendage löömisjoont

Tihendi kõrgust tugivarraste all mõlemal pool pilliroo läbitorkamislaiust ja väliskülge suurendatakse ja vähendatakse perioodiliselt, nii et kudumisserva löömisjoont suurendatakse algselt 1-lt 2-5-le, nii et et parandada pilliroo kasutusiga.

3.3 Kohaliku meridiaani joone muutmine

Kangaste kudumisel saab peksulõnga vahetada, paigaldades lõimepiiriku esipostile korjamisvarda või reguleerides tropi kõrgust. Selle meetodi abil saab pilliroohammaste ühe kulumisjälje muuta mitmeks kulumisjälgiks. See võib tõhusalt vähendada pilliroo remondiaegu ja parandada tootmise efektiivsust.

3.4 Pilliroo mõlkide hooldus

Kulunud pilliroohammastega pilliroog eemaldatakse kangastelgedelt ja saadetakse hoolduseks professionaalsetesse tekstiiliseadmete tehastesse. Tavaliselt eemaldatakse erikujulisel pilliroolil kulunud pilliroohambad ning asendatakse kindla laiusega spetsiaalsed tugevdatud pilliroohambad. Parandatud pilliroogu saab uuesti kudumise tootmisse panna.

3.5 Uut tüüpi kõrge kulumiskindla pilliroo valimine

Pilliroo kõvadust ja kulumiskindlust parandatakse uue pinnatöötlustehnoloogia abil. Pilliroo tootmise käigus on kõige ökonoomsem viis pilliroo mõlemale poolele kanda umbes 200 mõlgi ulatuses uut kõrge kulumiskindlusega materjali, mis võib pikendada pilliroo kasutusiga 2-3 korda.

4. Kulumiskindla pilliroo pinnatöötlus

4.1 DLC pinnatöötlus

DLC (DIAMOND-LIKE CARBON), tuntud ka kui teemanditaoline kile, on valmistatud füüsilise aurustamise-sadestamise tehnoloogia abil. Selle põhimõte seisneb selles, et aurustunud osakesed sadestatakse pilliroo pinnale kaarlahendustehnoloogia abil vaakumis (1,3×102-1,3×104Pa) ning lõpuks moodustub sadestuskile. Tehnoloogia muudab kile ja pilliroo hea nakkuvuse. Töödeldud pilliroog on kõrge kõvadusega, tugeva termilise šoki vastupidavusega, oksüdatsioonikindlusega ja hea korrosioonikindlusega. Praegu on mõned tekstiiliettevõtted hakanud kasutama DIC-i pinnatöötlust pilliroo mõlk. Selle kõvadus on ilmselt kõrgem kui traditsioonilisel pilliroo mõlgil. Kõrge hinna tõttu pole seda aga laialdaselt kasutatud ja seda kasutatakse tootmises peamiselt pilliroohammaste servades, et suurendada servade pilliroo mõlgi kulumiskindlust külglõnga suhtes.

4.2 Polütetrafluoroetüleeni (PTFE) pinnatöötlus

Polütetrafluoroetüleen (PTFE) on viimastel aastatel tekkinud suhteliselt uus pinnatöötlustehnoloogia. See sukeldab pilliroo tervikuna polütetrafluoroetüleeni kastmislahusesse ja pärast kuivatamist kuumutatakse see temperatuurini 327 ℃ ja hoitakse teatud aja jooksul. Eesmärk on muuta polümeeri molekulid kristalsest amorfseks, et hajutatud üksikud vaiguosakesed saaksid vastastikuse difusiooni ja sulamise teel moodustada pideva terviku. Pärast jahutamist muudetakse polümeeri molekul amorfsest struktuurist kristalliliseks vormiks. Selle tehnoloogiaga töödeldud pilliroo pinnamäärimisaste on ilmselgelt paranenud. Kudumisel on pilliroo kulumine lõimelõngal väiksem kui traditsioonilisel pilliroo omal ning kanga mehaanilised omadused on suurepärased.

4.3 Keraamiline pinnatöötlus

Keraamilise pinnatöötluse tehnoloogiaks on pilliroo pinna eeltöötlus ja asetamine keraamilisse töötlusmahutisse, kontrollides töörõhku 2-5 MPa ja anuma temperatuuri 50-80 ℃. Seetõttu saab kõvemat nanokeraamilist materjali ja pilliroo pinnal olevat metalli füüsikaliselt keemiliselt interakteeruda ja põimida pilliroo pinna sulamist kattesse, et moodustada uus tugevdav kiht. Selle tehnoloogiaga töödeldud pilliroo mõlgi pinna kõvadus on vahemikus 800-1000 HV ja kulumiskindlus on paranenud üle 40%. Tegemist on omamoodi pilliroo mõlgi pinnatöötlustehnoloogiaga, mida tasub populariseerida.

4.4 MAO pinnatöötlus

Mikrokaare oksüdatsioonitehnoloogia on viimastel aastatel välja töötatud uus pinnatöötlustehnoloogia. See ühendab elektrolüüdi teatud elektriliste parameetritega, moodustades pilliroo pinnale anoodkile ja samal ajal muundatakse polariseeritud kile keraamiliseks kileks mikrokaare hetkelise kõrge temperatuuriga. See tehnoloogia muudab töödeldud pilliroo mõlgi suure kõvaduse, hea kulumiskindluse ja hea sitkuse. Samal ajal on kilekihil tugev sidumisjõud pilliroo maatriksiga, korrosioonikindlus, kõrge temperatuuri oksüdatsioonikindlus ja hea isolatsioon. See sobib täielikult kõrgete kulumiskindluse ja korrosioonikindluse nõuetega pilliroo mõlkide jaoks kiires tootmisprotsessis.

4.5 Osakeste kiirtega täiustatud sadestamise pinnatöötlus

See on pinna kõvaduse suurendamise uus meetod. Pinna kõvaduse suurendamise protsessis kasutatakse kõrge energiaga ioonkiirt pilliroo pinna pommitamiseks puhastamise eesmärgi saavutamiseks ja seejärel aurustatakse, et pilliroo pinnale süstitud ioonid interakteeruksid ladestunud aatomitega, nii et pilliroo pinnale ladestunud aatomid võivad laguneda. Nii saab pilliroo pinnale saada ühtlase ja kompaktse stabiilse jõudlusega kile ning muudetud paksust oluliselt suurendada.

4.6 Pind-ioonide implantatsioon

Pilliroo mõlk asetatakse ioonide implanteerimise inimese-masina vaakum-sihtkambrisse. Kümnete kuni sadade kilovoltide pinge mõjul Ti ja N elementide ioonid kiirendatakse ja fokusseeritakse ning seejärel süstitakse pilliroo mõlgi pinnale. Võimalik on saada erinevaid struktuure, nagu üleküllastunud tahke lahus, metastabiilne faas ja amorfne olek, mis muudab pilliroo kõvaduse, oksüdatsioonikindluse, korrosioonikindluse, kulumiskindluse ja muud omadused oluliselt paranenud.

5. Järeldus

Õhujoaga kangastelgede pilliroo kvaliteet mõjutab otseselt kanga kvaliteeti, tootmise efektiivsust ja maksumust, mistõttu on väga oluline pikendada selle eluiga ja säilitada hea tööseisund. Kasutusea pikendamise eesmärki saab saavutada profiilroo hästi kasutamise ja hooldamisega tootmises. Kuid tekstiilimasinate arenedes suure kiiruse, automatiseerimise ja intellektualiseerimise suunas muutuvad nõuded profiilroo toimivusele üha kõrgemaks. Peamisteks mõjuteguriteks on materjali valik ja profiilroo pinnakatte tehnoloogia. Seetõttu on pilliroo madala kasutusea probleemi terviklikuks lahendamiseks väga oluline uurida pilliroo mõlkide uut pinnatöötlustehnoloogiat ja parandada selle kulumiskindlust.